Nel processo di produzione chimica, la pressione non solo influenza il rapporto di equilibrio e la velocità di reazione del processo produttivo, ma influisce anche su parametri importanti del bilancio dei materiali del sistema. Nel processo di produzione industriale, alcuni processi richiedono un'alta pressione molto superiore a quella atmosferica, come il polietilene ad alta pressione. La polimerizzazione viene effettuata ad alta pressione di 150 MPa, mentre altri processi devono essere eseguiti a una pressione negativa molto inferiore a quella atmosferica, come la distillazione sotto vuoto nelle raffinerie di petrolio. La pressione del vapore ad alta pressione dell'impianto chimico PTA è di 8,0 MPa e la pressione di alimentazione dell'ossigeno è di circa 9,0 MPa. La misurazione della pressione è così estesa che l'operatore deve attenersi scrupolosamente alle regole per l'uso dei vari strumenti di misurazione della pressione, intensificare la manutenzione giornaliera e prevenire qualsiasi negligenza o negligenza. Tutti questi fattori possono causare danni e perdite ingenti, non riuscendo a raggiungere gli obiettivi di alta qualità, alta resa, bassi consumi e produzione sicura.

La prima sezione il concetto base della misurazione della pressione

- Definizione di stress

Nella produzione industriale, la pressione è comunemente definita come la forza che agisce uniformemente e verticalmente su un'unità di superficie, e la sua entità è determinata dall'area soggetta alla forza e dall'entità della forza verticale. Espressa matematicamente come:

P=F/S dove P è la pressione, F è la forza verticale e S è l'area della forza

- Unità di pressione

In ingegneria e tecnologia, il mio Paese adotta il Sistema Internazionale di Unità di Misura (SI). L'unità di misura della pressione è il Pa (Pa); 1 Pa è la pressione generata da una forza di 1 Newton (N) che agisce verticalmente e uniformemente su un'area di 1 metro quadrato (M²), espressa in N/m² (Newton/metro quadrato). Oltre al Pa, l'unità di misura della pressione può essere anche il kilopascal e il megapascal. La relazione di conversione tra queste unità è: 1 MPa = 103 kPa = 106 PA.

A causa di molti anni di abitudine, la pressione atmosferica è ancora utilizzata in ingegneria. Per facilitare la conversione reciproca, le relazioni di conversione tra diverse unità di misura della pressione comunemente utilizzate sono elencate in 2-1.

| Unità di pressione | Atmosfera ingegneristica Kg/cm2 | mmHg | mmH2O | ATM | Pa | sbarra | 1 miliardo/pollice quadrato |

| Kgf/cm2 | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| mmHg | 1,36×10-3 | 1 | 13.6 | 1.32×102 | 1,33×102 | 1,33×10-3 | 1,93×10-2 |

| MmH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

| ATM | 1.03 | 760 | 1,03×104 | 1 | 1,01×105 | 1.01 | 14.69 |

| Pa | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45×10-4 |

| Sbarra | 1.019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14.50 |

| Ib/pollice quadrato | 0,70×10-2 | 51.72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Modi di esprimere lo stress

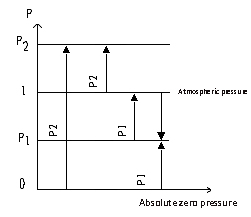

Esistono tre modi per esprimere la pressione: pressione assoluta, pressione relativa, pressione negativa o vuoto.

La pressione nel vuoto assoluto è chiamata pressione zero assoluto e la pressione espressa sulla base della pressione zero assoluto è chiamata pressione assoluta

La pressione relativa è la pressione espressa sulla base della pressione atmosferica, quindi è esattamente a un'atmosfera (0,01 Mp) di distanza dalla pressione assoluta.

Cioè: P tabella = P assolutamente-P grande (2-2)

La pressione negativa è spesso chiamata vuoto.

Dalla formula (2-2) si può osservare che la pressione negativa è la pressione relativa quando la pressione assoluta è inferiore alla pressione atmosferica.

La relazione tra pressione assoluta, pressione relativa, pressione negativa o vuoto è mostrata nella figura seguente:

La maggior parte dei valori di indicazione della pressione utilizzati nell'industria sono pressioni manometriche, ovvero il valore di indicazione del manometro è la differenza tra la pressione assoluta e la pressione atmosferica, quindi la pressione assoluta è la somma della pressione manometrica e della pressione atmosferica.

Sezione 2 Classificazione degli strumenti di misura della pressione

L'intervallo di pressione da misurare nella produzione chimica è molto ampio e ogni campo presenta le sue peculiarità in base alle diverse condizioni di processo. Ciò richiede l'utilizzo di strumenti di misura della pressione con strutture e principi di funzionamento diversi per soddisfare le diverse esigenze produttive. Esigenze diverse.

In base ai diversi principi di conversione, gli strumenti di misura della pressione possono essere suddivisi approssimativamente in quattro categorie: manometri a colonna di liquido; manometri elastici; manometri elettrici; manometri a pistone.

- Manometro a colonna di liquido

Il principio di funzionamento del manometro a colonna di liquido si basa sul principio dell'idrostatica. Lo strumento di misura della pressione realizzato secondo questo principio ha una struttura semplice, è comodo da usare, ha una precisione di misura relativamente elevata, è economico e può misurare piccole pressioni, il che lo rende ampiamente utilizzato in produzione.

I manometri a colonna di liquido possono essere suddivisi in manometri a tubo a U, manometri a tubo singolo e manometri a tubo inclinato, a seconda delle loro diverse strutture.

- Manometro elastico

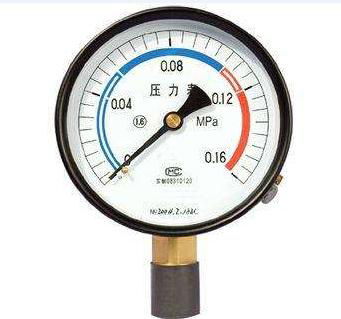

Il manometro elastico è ampiamente utilizzato nella produzione chimica perché presenta i seguenti vantaggi: struttura semplice, robustezza e affidabilità, ampio intervallo di misura, facilità d'uso, facile lettura, prezzo contenuto, elevata precisione, facilità di invio e gestione remota di istruzioni, registrazione automatica, ecc.

Il manometro elastico è realizzato utilizzando vari elementi elastici di forme diverse per produrre una deformazione elastica sotto la pressione da misurare. Entro il limite elastico, lo spostamento di uscita dell'elemento elastico è in una relazione lineare con la pressione da misurare. Pertanto, la sua scala è uniforme, i componenti elastici sono diversi, anche l'intervallo di misurazione della pressione è diverso, come i componenti a membrana e soffietto corrugati, generalmente utilizzati in occasioni di misurazione a bassa e bassa pressione, il tubo a molla singola (abbreviato come tubo a molla) e il tubo a molla multipla. Il tubo a molla elicoidale è utilizzato per la misurazione di alta, media pressione o vuoto. Tra questi, il tubo a molla singola ha un intervallo di misurazione della pressione relativamente ampio, quindi è il più ampiamente utilizzato nella produzione chimica.

- Trasmettitori di pressione

Attualmente, i trasmettitori di pressione elettrici e pneumatici sono ampiamente utilizzati negli impianti chimici. Si tratta di strumenti che misurano costantemente la pressione misurata e la convertono in segnali standard (pressione atmosferica e corrente). Possono essere trasmessi a lunghe distanze e la pressione può essere visualizzata, registrata o regolata nella sala di controllo centrale. Possono essere suddivisi in bassa pressione, media pressione, alta pressione e pressione assoluta in base a diversi intervalli di misura.

Sezione 3 Introduzione agli strumenti di pressione negli impianti chimici

Negli impianti chimici, i manometri a tubo Bourdon sono generalmente utilizzati come manometri. Tuttavia, a seconda delle esigenze operative e dei materiali, vengono utilizzati anche manometri a membrana, a membrana corrugata e a spirale.

Il diametro nominale del manometro in sito è di 100 mm ed è realizzato in acciaio inossidabile. È adatto a tutte le condizioni atmosferiche. Il manometro con giunto conico positivo 1/2HNPT, vetro di sicurezza e membrana di sfiato, indicazione e controllo in sito sono pneumatici. La sua precisione è di ±0,5% del fondo scala.

Il trasmettitore di pressione elettrico viene utilizzato per la trasmissione di segnali a distanza. È caratterizzato da elevata precisione, buone prestazioni e alta affidabilità. La sua precisione è di ±0,25% del fondo scala.

Il sistema di allarme o di interblocco utilizza un pressostato.

Sezione 4 Installazione, uso e manutenzione dei manometri

La precisione della misurazione della pressione non è correlata solo alla precisione del manometro stesso, ma anche alla sua installazione corretta, alla sua correttezza o meno e alle modalità di utilizzo e manutenzione.

- Installazione del manometro

Durante l'installazione del manometro, occorre prestare attenzione all'adeguatezza del metodo di pressione e della posizione selezionati, il che ha un impatto diretto sulla sua durata, sulla precisione della misurazione e sulla qualità del controllo.

Oltre alla corretta selezione del punto di misurazione della pressione sull'apparecchiatura di produzione, durante l'installazione è necessario che la superficie terminale interna del tubo di pressione inserito nell'apparecchiatura di produzione sia a filo con la parete interna del punto di collegamento dell'apparecchiatura di produzione. Non devono essere presenti sporgenze o sbavature per garantire il corretto rilevamento della pressione statica.

La posizione di installazione deve essere facile da osservare e si deve cercare di evitare l'influenza di vibrazioni e temperature elevate.

Durante la misurazione della pressione del vapore, è necessario installare un tubo di scarico della condensa per impedire il contatto diretto tra il vapore ad alta temperatura e i componenti, e il tubo deve essere isolato contemporaneamente. Per i fluidi corrosivi, è necessario installare serbatoi di isolamento riempiti con fluidi neutri. In breve, in base alle diverse proprietà del fluido misurato (alta temperatura, bassa temperatura, corrosione, sporco, cristallizzazione, precipitazione, viscosità, ecc.), adottare le opportune misure anticorrosione, antigelo e antibloccaggio. È inoltre necessario installare una valvola di intercettazione tra la presa di pressione e il manometro, in modo che, in caso di revisione del manometro, la valvola di intercettazione venga installata in prossimità della presa di pressione.

In caso di verifica in loco e lavaggio frequente del tubo di impulso, la valvola di intercettazione può essere un interruttore a tre vie.

Il catetere guida della pressione non deve essere troppo lungo per ridurre la lentezza dell'indicazione della pressione.

- Utilizzo e manutenzione del manometro

Nella produzione chimica, i manometri sono spesso influenzati dal fluido misurato, come corrosione, solidificazione, cristallizzazione, viscosità, polvere, alta pressione, alta temperatura e forti fluttuazioni, che spesso causano vari guasti. Per garantire il normale funzionamento dello strumento, ridurre il verificarsi di guasti e prolungarne la durata, è necessario eseguire un'adeguata manutenzione ordinaria e straordinaria prima dell'avvio della produzione.

1. Manutenzione e ispezione prima dell'avvio della produzione:

Prima dell'avvio della produzione, si eseguono solitamente prove di pressione su apparecchiature di processo, tubazioni, ecc. La pressione di prova è generalmente pari a circa 1,5 volte la pressione di esercizio. La valvola collegata allo strumento deve essere chiusa durante la prova di pressione di processo. Aprire la valvola del dispositivo di presa di pressione e verificare la presenza di eventuali perdite nei giunti e nelle saldature. Se si riscontrano perdite, eliminarle tempestivamente.

Una volta completata la prova di pressione, prima di iniziare la produzione, verificare che le specifiche e il modello del manometro installato siano coerenti con la pressione del fluido misurato richiesta dal processo; verificare che il manometro calibrato sia dotato di certificato e, in caso di errori, correggerli tempestivamente. Il manometro a liquido deve essere riempito con fluido di lavoro e il punto zero deve essere corretto. Il manometro dotato di dispositivo di isolamento deve essere riempito con liquido isolante.

2. Manutenzione e controllo del manometro durante la guida:

Durante l'avvio della produzione, la misurazione della pressione del mezzo pulsante, per evitare danni al manometro dovuti a urti istantanei e sovrapressioni, la valvola deve essere aperta lentamente e devono essere osservate le condizioni operative.

Per i manometri che misurano vapore o acqua calda, il condensatore deve essere riempito con acqua fredda prima di aprire la valvola sul manometro. Quando si rileva una perdita nello strumento o nella tubazione, la valvola sul dispositivo di presa della pressione deve essere chiusa per tempo e quindi riparata.

3. Manutenzione giornaliera del manometro:

Lo strumento in funzione deve essere ispezionato regolarmente ogni giorno per mantenerlo pulito e verificarne l'integrità. Se si riscontra un problema, eliminarlo tempestivamente.

Data di pubblicazione: 15-12-2021