Padroneggiare la misurazione: la tua guida definitiva all'errore assoluto, relativo e a fondo scala (%FS)

Hai mai guardato la scheda tecnica perapressionetrasmettitore,afluiremetro, Oasensore di temperaturaEHai mai visto una voce di testo come "Precisione: ±0,5% FS"? È una specifica comune, ma cosa significa realmente per i dati che stai raccogliendo? Significa che ogni lettura rientra nello 0,5% del valore reale? Come visto, la risposta è un po' più complessa e comprendere questa complessità è fondamentale per chiunque si occupi di ingegneria, produzione e misurazioni scientifiche.

L'errore è una componente inevitabile del mondo fisico. Nessuno strumento è perfetto. La chiave è comprendere la natura dell'errore, quantificarlo e assicurarsi che rientri nei limiti accettabili per la propria applicazione specifica. Questa guida svelerà i concetti fondamentali.ofmisurazioneerroreInizia con le definizioni fondamentali e poi si espande con esempi pratici e argomenti cruciali correlati, trasformandoti da qualcuno che legge solo le specifiche a qualcuno che le comprende davvero.

Che cosa è l'errore di misurazione?

Nel suo cuore,l'errore di misura è la differenza tra una quantità misurata e il suo valore reale e realePensalo come il divario tra il mondo come lo vede il tuo strumento e il mondo come è realmente.

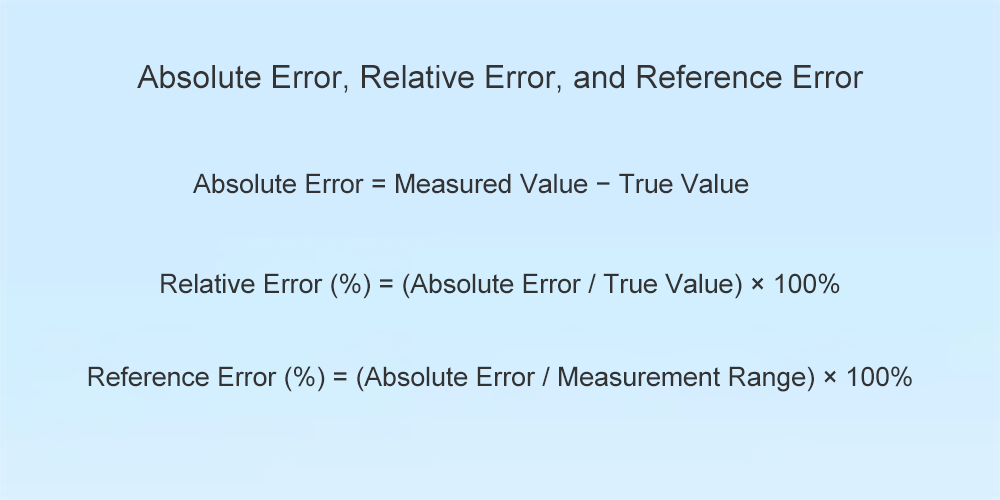

Errore = Valore misurato – Valore reale.

Il "Valore Vero" è un concetto teorico. In pratica, il valore vero assoluto non può mai essere conosciuto con assoluta certezza. Invece, si utilizza un valore vero convenzionale. Si tratta di un valore fornito da uno standard di misura o da uno strumento di riferimento che è significativamente più accurato (in genere da 4 a 10 volte più accurato) rispetto al dispositivo in prova. Ad esempio, quando si calibra unportatilepressionemisura, il “vero valore convenzionale” sarebbe ricavato da un'alta precisione,di laboratoriopressionecalibratore.

Comprendere questa semplice equazione è il primo passo, ma non racconta tutta la storia. Un errore di 1 millimetro è insignificante quando si misura la lunghezza di un tubo di 100 metri, ma rappresenta un guasto catastrofico quando si lavora un pistone per un motore. Per avere un quadro completo, dobbiamo esprimere questo errore in modi più significativi. È qui che entrano in gioco gli errori assoluti, relativi e di riferimento.

Raccolta di tre errori di misurazione comuni

Analizziamo i tre metodi principali per quantificare e comunicare l'errore di misurazione.

1. Errore assoluto: la deviazione grezza

L'errore assoluto è la forma più semplice e diretta di errore. Come definito nel documento originale, è la differenza diretta tra la misura e il valore reale, espresso nelle unità di misura stesse.

Formula:

Errore assoluto = Valore misurato − Valore vero

Esempio:

Stai misurando il flusso in un tubo con unVEROportataof50 m³/h, etuomisuratore di portatalegge50,5 m³/h, quindi l'errore assoluto è 50,5 – 50 = +0,5 m³/h.

Ora, immagina di misurare un processo diverso con una portata effettiva di 500 m³/h e che il tuo misuratore di portata legga 500,5 m³/h. L'errore assoluto è ancora +0,5 m³/h.

Quando è utile? L'errore assoluto è essenziale durante la calibrazione e il collaudo. Un certificato di calibrazione spesso elenca le deviazioni assolute in vari punti di prova. Tuttavia, come mostra l'esempio, manca di contesto. Un errore assoluto di +0,5 m³/h sembra molto più significativo per una portata inferiore rispetto a una maggiore. Per comprendere tale significatività, abbiamo bisogno dell'errore relativo.

2. Errore relativo: l'errore nel contesto

L'errore relativo fornisce il contesto che manca all'errore assoluto. Esprime l'errore come frazione o percentuale del valore effettivamente misurato. Questo indica quanto è grande l'errore in relazione all'entità della misurazione.

Formula:

Errore relativo (%) = (Errore assoluto / Valore reale) × 100%

Esempio:

Riprendiamo il nostro esempio:

Per la portata di 50 m³/h: Errore relativo = (0,5 m³/h / 50 m³/h) × 100% = 1%

Per il flusso di 500 m³/h: Errore relativo = (0,5 m³/h / 500 m³/h) × 100% = 0,1%

Improvvisamente, la differenza è molto più evidente. Sebbene l'errore assoluto fosse identico in entrambi gli scenari, l'errore relativo mostra che la misurazione era dieci volte meno accurata per la portata inferiore.

Perché questo è importante? L'errore relativo è un indicatore molto più preciso delle prestazioni di uno strumento in uno specifico punto operativo. Aiuta a rispondere alla domanda "Quanto è buona questa misurazione in questo momento?". Tuttavia, i produttori di strumenti non possono elencare un errore relativo per ogni possibile valore che si potrebbe misurare. Hanno bisogno di un'unica metrica affidabile per garantire le prestazioni del loro dispositivo in tutta la sua capacità operativa. Questo è il compito dell'errore di riferimento.

3. Errore di riferimento (%FS): lo standard del settore

Questa è la specifica che vedi più spesso nei fogli dati: accuratezza espressa in percentualeofPienoScala (%FS), noto anche come errore di riferimento o errore di spanning. Invece di confrontare l'errore assoluto con il valore misurato corrente, lo confronta con l'intervallo (o range) totale dello strumento.

Formula:

Errore di riferimento (%) = (Errore assoluto / Intervallo di misurazione) × 100%

L'intervallo di misura (o span) è la differenza tra il valore massimo e quello minimo che lo strumento è progettato per misurare.

L'esempio cruciale: comprendere %FS

Immaginiamo che tu compriatrasmettitore di pressioneconle seguenti specifiche:

-

Campo di misura: da 0 a 200 bar

-

Precisione: ±0,5% FS

Passaggio 1: calcolare l'errore assoluto massimo consentito.

Per prima cosa, troviamo l'errore assoluto a cui corrisponde questa percentuale: errore assoluto massimo = 0,5% × (200 bar – 0 bar) = 0,005 × 200 bar = ±1 bar.

Questo è il calcolo più importante, che ci dice che, indipendentemente dalla pressione che stiamo misurando, la lettura di questo strumento sarà sicuramente compresa entro ±1 bar dal valore reale.

Fase 2: vedere come ciò influisce sulla precisione relativa.

Vediamo ora cosa significa questo errore di ±1 bar in diversi punti dell'intervallo:

-

Misurazione di una pressione di 100 bar (50% dell'intervallo): la lettura potrebbe essere compresa tra 99 e 101 bar. L'errore relativo a questo punto è (1 bar / 100 bar) × 100% = ±1%.

-

Misurazione di una pressione di 20 bar (10% dell'intervallo): la lettura potrebbe essere compresa tra 19 e 21 bar. L'errore relativo a questo punto è (1 bar / 20 bar) × 100% = ±5%.

-

Misurazione di una pressione di 200 bar (100% dell'intervallo): la lettura potrebbe essere compresa tra 199 e 201 bar. L'errore relativo a questo punto è (1 bar / 200 bar) × 100% = ±0,5%.

Ciò rivela un principio fondamentale della strumentazione: la precisione relativa di uno strumento è migliore al massimo della sua gamma e peggiore al minimo.

Conclusione pratica: come scegliere lo strumento giusto?

La relazione tra %FS ed errore relativo ha un profondo impatto sulla scelta dello strumento.Minore è l'errore di riferimento, maggiore è la precisione complessiva dello strumentoTuttavia, è possibile migliorare la precisione delle misurazioni anche semplicemente scegliendo l'intervallo corretto per la propria applicazione.

La regola d'oro per il dimensionamento delle misure è quella di selezionare uno strumento i cui valori operativi tipici rientrino nella metà superiore (idealmente, nei due terzi superiori) del suo intervallo di fondo scala. Facciamo un esempio:

Immagina che il tuo processo funzioni normalmente a una pressione di 70 bar, ma può avere picchi fino a 90 bar. Stai considerandoduetrasmettitori, entrambi con una precisione FS di ±0,5%:

-

Trasmettitore A: Campo di misura 0-500 bar

-

Trasmettitore B: Campo di misura 0-100 bar

Calcoliamo l'errore potenziale per il tuo normale punto di funzionamento di 70 bar:

Trasmettitore A (0-500 bar):

-

Errore assoluto massimo = 0,5% × 500 bar = ±2,5 bar.

-

A 70 bar, la lettura potrebbe discostarsi di 2,5 bar. Il vero errore relativo è (2,5 / 70) × 100% ≈ ±3,57%. Si tratta di un errore significativo!

Trasmettitore B (0-100 bar):

-

Errore assoluto massimo = 0,5% × 100 bar = ±0,5 bar.

-

A 70 bar, la lettura potrebbe discostarsi di soli 0,5 bar. Il tuo vero errore relativo è (0,5 / 70) × 100% ≈ ±0,71%.

Scegliendo lo strumento con l'intervallo "compresso" appropriato per la tua applicazione, hai migliorato la precisione delle misurazioni nel mondo reale di un fattore cinque, anche se entrambi gli strumenti avevano lo stesso valore di precisione "%FS" nelle loro schede tecniche.

Accuratezza vs. Precisione: una distinzione fondamentale

Per padroneggiare appieno la misurazione, un altro concetto è essenziale: la differenza tra accuratezza e precisione. Spesso questi termini vengono usati in modo intercambiabile, ma in ambito scientifico e ingegneristico hanno significati molto diversi.

PrecisioneisComechiudere una misurazione è al valore veroSi riferisce all'errore assoluto e relativo. Uno strumento accurato, in media, fornisce la lettura corretta.

PrecisioneisComepiù misurazioni della stessa cosa sono vicine tra loroSi riferisce alla ripetibilità o coerenza di una misurazione. Uno strumento preciso fornisce quasi sempre la stessa lettura, ma non è necessariamente quella corretta.

Ecco l'analogia del bersaglio:

-

Preciso e preciso: tutti i tuoi tiri sono concentrati al centro del bersaglio. Questa è la soluzione ideale.

-

Preciso ma impreciso: tutti i colpi sono raggruppati, ma si trovano nell'angolo in alto a sinistra del bersaglio, lontano dal centro. Questo indica un errore sistematico, come un cannocchiale disallineato su un fucile o un sensore mal calibrato. Lo strumento è ripetibile ma costantemente errato.

-

Preciso ma impreciso: i tuoi tiri sono sparsi su tutto il bersaglio, ma la loro posizione media è il centro del bersaglio. Questo indica un errore casuale, in cui ogni misurazione fluttua in modo imprevedibile.

-

Né precisi né accurati: i colpi sono sparsi in modo casuale sul bersaglio, senza alcuna coerenza.

Uno strumento con una specifica FS dello 0,5% dichiara la sua accuratezza, mentre la precisione (o ripetibilità) è spesso elencata come una voce separata nella scheda tecnica e solitamente è un numero inferiore (migliore) rispetto alla sua accuratezza.

Conclusione

Ciò che distingue un buon ingegnere da uno eccellente è la capacità di comprendere le sfumature dell'errore.

In sintesi, per padroneggiare l'errore di misura è necessario passare dai concetti di base all'applicazione pratica. L'errore assoluto fornisce la deviazione grezza, l'errore relativo la colloca nel contesto della misurazione corrente e l'errore di riferimento (%FS) offre una garanzia standardizzata dell'errore massimo di uno strumento su tutto il suo intervallo. Il punto fondamentale è che la precisione specificata di uno strumento e le sue prestazioni reali non sono la stessa cosa.

Comprendendo come un errore %FS fisso influisca sulla precisione relativa su tutta la scala, ingegneri e tecnici possono prendere decisioni consapevoli. La scelta di uno strumento con il range appropriato per l'applicazione è tanto cruciale quanto la sua accuratezza, garantendo che i dati raccolti riflettano in modo affidabile la realtà.

La prossima volta che esaminerai una scheda tecnica e vedrai un indice di accuratezza, saprai esattamente cosa significa. Potrai calcolare il massimo errore potenziale, capire come tale errore influirà sul tuo processo in diversi punti operativi e prendere una decisione informata che garantisca che i dati raccolti non siano solo numeri su uno schermo, ma un riflesso affidabile della realtà.

Data di pubblicazione: 20-05-2025